Sep 03,2024

По запросу:: BPC

1Влияние температуры камеры на работу электролизеров

1- да- да.1 влияние температуры электролизера на напряжение камеры

Влияние температуры электролизера на напряжение электролизера проявляется главным образом в следующих трех аспектах: сопротивление металлическому проводнику, сопротивление электролиту и сопротивление ионной мембране. Для металлических проводников по мере повышения температуры усиливается вибрация металлических катионов внутри проводника, что препятствует движению электронов и приводит к повышению сопротивляемости; Для электролитов по мере повышения температуры скорость движения свободно перемещающихся ионов в растворе ускоряется, что приводит к снижению электрического сопротивления; Для ионообменных мембран по мере повышения температуры мембрана расширяется, поры увеличиваются, а сопротивление мембраны снижается. Исходя из приведенного выше анализа, влияние повышения температуры щелей на снижение охмического напряжения в металлических проводниках, электролитах и ионной мембране является иным. Однако в соответствии с фактическим опытом эксплуатации по мере повышения температуры цистерны напряжение в ней снижается.

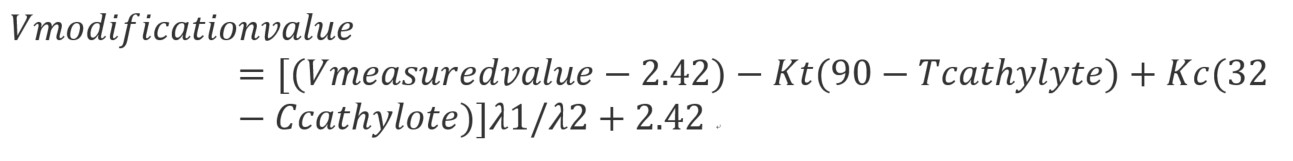

Когда плотность тока, температура и щелочная концентрация различных электролитических элементов различны, невозможно сравнить работу напряжения элементов. Таким образом, формула корректировки напряжения камеры рассчитывается следующим образом:

На V-ом этаже.Значение изменения В формуле скорректированное среднее напряжение элемента, в; К. К.В случае необходимости- коэффициент корректировки температуры 0,013 /. К. К.C. C.Поправочный коэффициент концентрации 0,017 /%;λ1Скорректированная рабочая плотность тока, ка/м2- либо: В настоящее время2Фактическая плотность рабочего тока, ка/м2.

На букву кВ случае необходимостиВ формуле указан коэффициент коррекции температуры. Дальнейший анализ этого коэффициента показывает взаимосвязь между температурой и потреблением технологической мощности, где на каждую градус повышения температуры цельсия расход энергии постоянного тока снижается приблизительно на 13 КВТ · ч.

1.2. Общие сведения Влияние температуры электролизера на эффективность тока

Когда температура электролизера ниже 90 градусов, по мере повышения температуры электролизера, размер поры ионной мембраны увеличивается, а миграция ионов натрия в мембране увеличивается, что приводит к повышению текущей эффективности. Однако в связи с увеличением поры это также приведет к увеличению содержания соли в щелочном слое и производству хлоратов в определенной степени.

1.3 влияние температуры электролизера на безопасную работу электролизеров

Для работы электролизеров клеточная температура является не только показателем экономической деятельности, но и показателем безопасной работы. В оригинальной электролизеровской камере с высокой плотностью тока диапазон регулирования температуры камеры ниже 90 градусов, на этой основе, чем выше температура камеры, тем ниже напряжение электролизеровской камеры. После завершения преобразования электролизеровского элемента на нулевое расстояние полюса ионная мембрана плотно прикрепляется к катоду электролизера, а контроль различных индикаторов электролизеровского элемента становится более строгим. Температура камеры, как правило, должна контролироваться ниже 87 ° с. Если температура слота слишком высока, это может привести к старению прокладки слота, а в тяжелых случаях-к риску утечки; С другой стороны, когда температура бака превышает 90 градусов, отношение воды к пару внутри блока бака увеличивается, что приводит к электролизу воды и образованию водяных пузырей на ионной мембране.

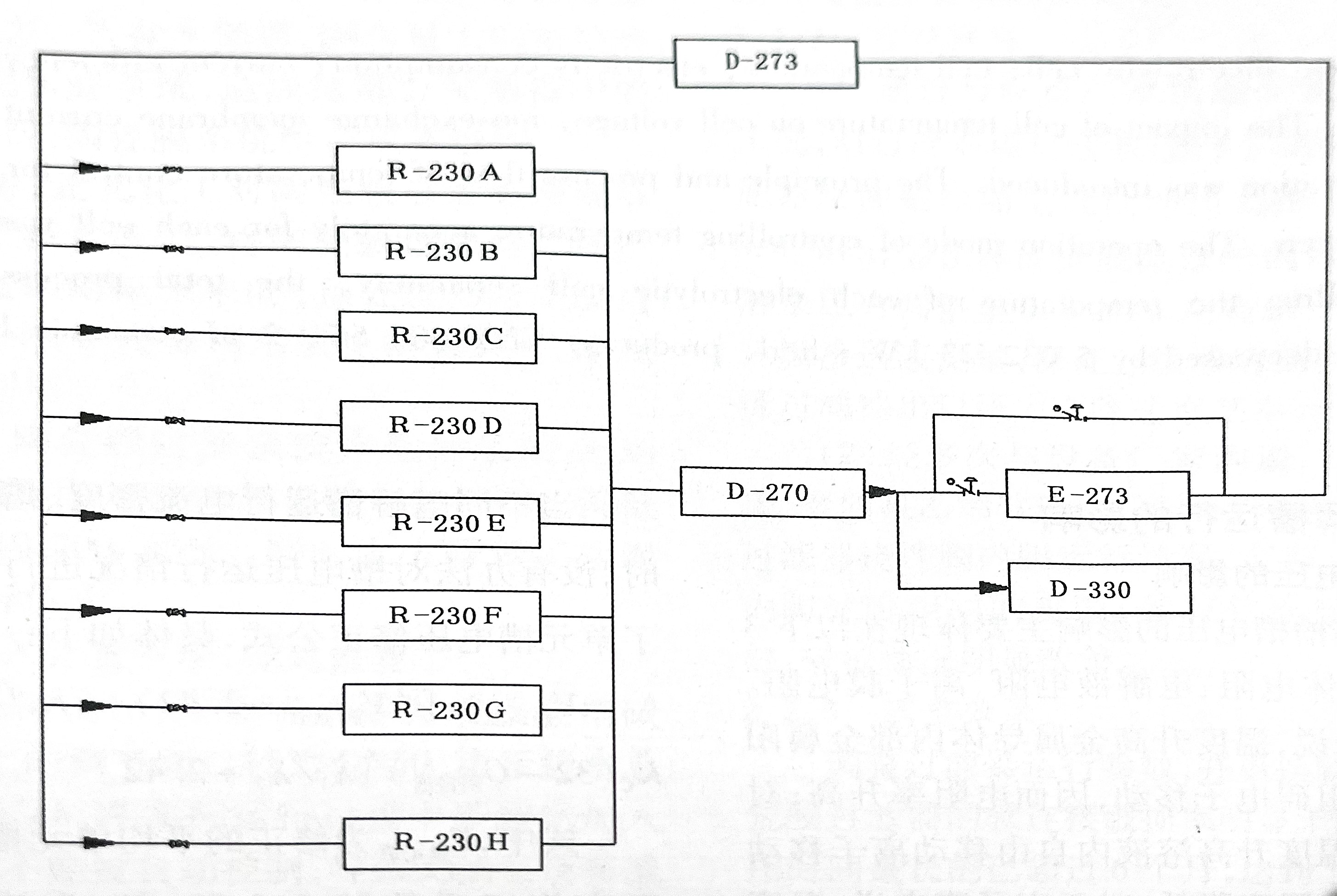

2 принцип управления и технологический поток электролитцеровской клеточной температуры

Реакция электролизирующего насыщенного соленого раствора является теплостойкой реакцией, и теплота реакции удаляется путем охлаждения катодной жидкости для поддержания температурной устойчивости всей системы электролиза. Если взять внутренний хлорщелочный завод а в качестве примера, то конкретный технологический поток является следующим: католиты из 8 электролитических клеток собираются и поступают в циркуляционный резервуар D-270 католитов. Затем он перекачивается с помощью циркуляционного насоса P-274 в танк высокого уровня D-273 < < католит > >. Часть щелочного раствора на рисунке направляется в теплообменник е -273 циркулирующего щелочного раствора, а температура циркулирующего щелочного раствора контролируется посредством циркулирующего водяного теплообмена. 32% щелочных ионов в высоковольтном резервуаре D-273 катодной жидкости поступает в электролитическую клетку, по пути добавляется чистая вода (технологический конденсат) для регулировки концентрации щелочного раствора. Из технологического потока катодной жидкости в электролитическом элементе видно, что температура 8 электролитических элементов контролируется в целом через теплообменник E-273 циркулирующего щелочного раствора. Схема технологического процесса катодной жидкой системы в электролитическом элементе показана на рис. 1.

Рис. 1 технологический поток системы католитов электролитических клеток

3 Температурный контроль электролитических элементов

Текущий цикл обновления ионной мембраны на внутреннем хлорщелочном заводе а составляет около 2 лет. Из-за различий во времени использования ионной мембраны и состоянии резервуаров наблюдаются определенные отклонения температуры и напряжения 8 электролизеров. Конкретные эксплуатационные данные приведены в таблице 1.

Таблица 1 эксплуатационные данные электролизеров до начала реализации проекта

Из приведенных выше статистических данных видно, что при одном и Том же рабочем токе из-за различий в состоянии элементов и рабочем цикле ионной мембраны наблюдается определенное отклонение температуры восьми электролизеров. Температура в клетках G и H в основном достигла контрольного максимального предела или превысила его, в то время как температура в клетках A, B, C, D, E и F является относительно низкой, и все еще имеются некоторые возможности для корректировки. В настоящее время самые низкие и высокие температуры 8 электролизеров составляют 83,7В настоящее времяИ 86.91 гравм, с отклонением от курса 3,21В настоящее время- да. Это объясняется главным образом постепенным осаждением примесей в соленой воде на поверхности или внутри мембраны, поскольку ионно-обменная мембрана используется в течение более длительного периода времени, что приводит к снижению напряжения мембраны, увеличению выработки тепла и, в конечном счете, повышению температуры цистерны. Кроме того, это также связано с положением электролитических элементов.

Температурный контроль электролизера осуществляется централизованным контролем циркулирующего щелочного раствора католитов, который не может обеспечить отдельную регулировку температуры электролизера. Для обеспечения безопасного и стабильного производства самая высокая температура камеры среди восьми электролитических элементов может использоваться только в качестве контрольного параметра. Если температура входного щелочного раствора каждого электролитического элемента может регулироваться отдельно, то это может способствовать дальнейшему повышению рабочей температуры отдельных электролитических элементов при низких температурах и дальнейшему сокращению расхода электроэнергии в процессе производства.

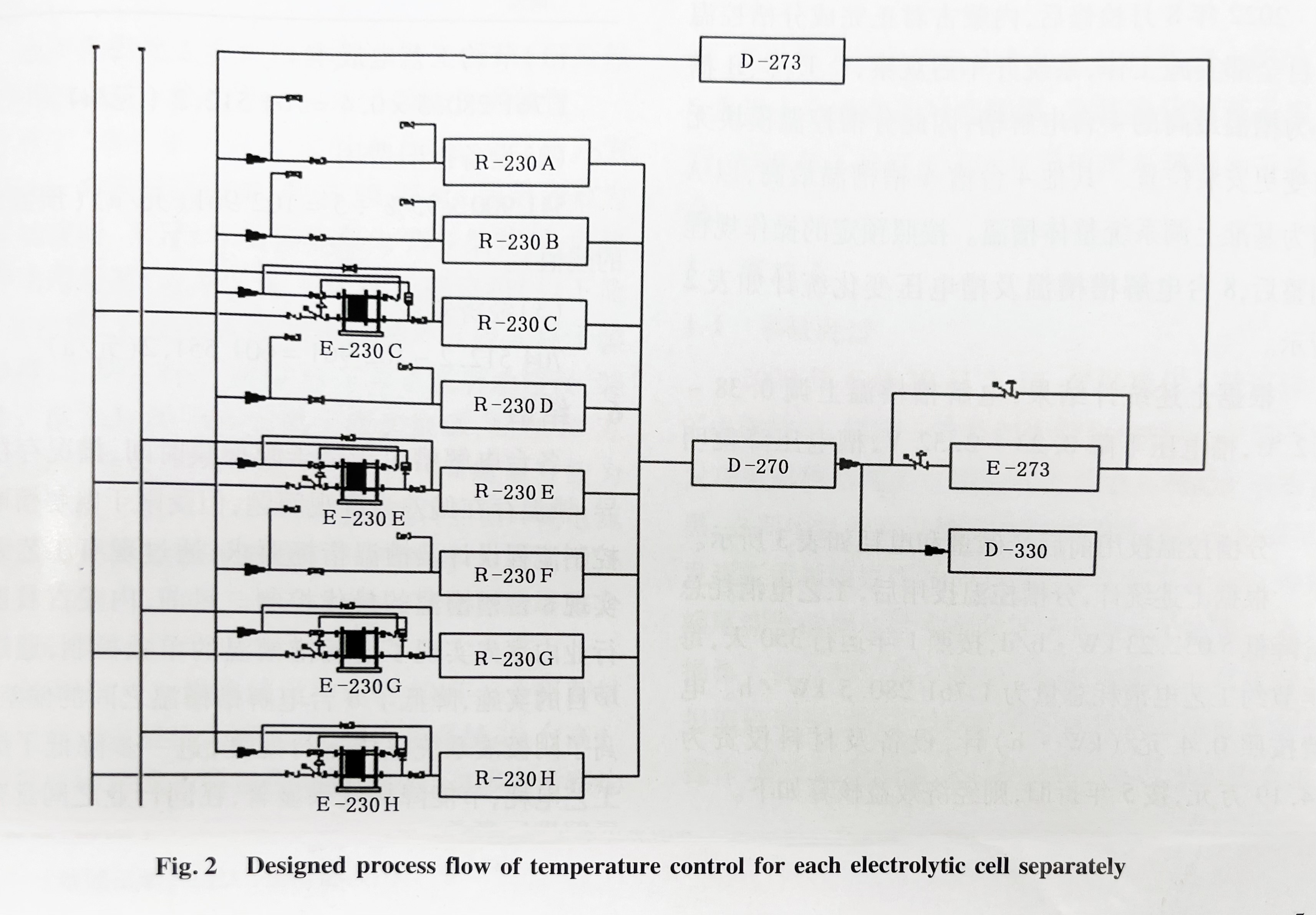

4 технологическая конструкция проекта регулирования температуры для перегородок электролизеров

В соответствии с работой электролизеров внутренних хлорщелочных элементов A максимальная температура клеток C, E, G и H в основном достигла максимального предела. Если температура циркулирующего щелочного раствора на выходе E-273 может быть повышена, то общая клеточная температура 8 электролизеров значительно возрастет, а клеточная температура C, E, G и H превысит 87 °, что не соответствует требованиям контроля безопасности. Поэтому считается, что на входе электролизеров C, E, G и H добавляются пластинчатый теплообменник (E-230, щелочный охладитель) с использованием охлаждающей воды для охлаждения и снижения температуры щелочного раствора, поступающего в цистерну, что снижает температуру щелочного раствора, выходящего из цистерны. Это может повысить общую температуру других электролизеров и достичь цели регулирования температуры электролизера отдельно. Схема технологической схемы проекта регулирования температуры для перегородок электролизеров приведена на рис. 2.

Цикл замены ионных мембран в электролитических элементах внутреннего хлорщелочного завода а составляет 2 года, при этом ежегодно производится замена четырех ионных мембран электролизеров. Таким образом, предварительный план реализации рассматривается следующим образом: во-первых, установка четырех сегментированных термообменных плит с регулируемой температурой, а остальные четыре электролизеровых элемента одновременно завершат установку циркулирующих водопроводов, щелочных жидких трубопроводов и дистанционной температурной передачи. Будет изготовлен гражданский фундамент пластинчатых теплообменников и проложены соответствующие кабели. На более позднем этапе, исходя из температуры каждого электролитического элемента без использования сегментированных теплообменников с регулируемой температурой пластинчатых теплообменников, сегментированных теплообменников с регулируемой температурой пластинчатых теплообменников, коротких секций на входе и выходе и автоматических клапанов регулирования циркуляции воды, можно установить в целом модуль (сегментированный модуль регулирования температуры) в любом электролитическом элементе в соответствии с температурой каждого электролитического элемента.

Ожидаемый эффект от осуществления: принятие внутренних мерХлорщелочный завод аНапример, C, E, G и H1. ЭлектролизерыИметь самую высокую температуру. Теплообменники с регулируемой температурой установлены на входе щелочного раствора этих 4 электролизеров для регулирования температуры цистерны ниже 87 градусов по цельсию. За исключением четырех электролизеров, упомянутых выше, элемент а имеет самую высокую температуру. Если температура щелочного раствора на выходе E-273 повышается для корректировки общей температуры электролизеровского элемента при условии, что рост температуры каждого элемента является одинаковым, то температура элемента A является самой высокой. Если температура щелочного раствора на выходе E-273 повышается для корректировки общей температуры электролизеровского элемента при условии, что рост температуры каждого элемента является одинаковым, то конечной точкой регулировки является момент, когда температура элемента A достигает 87 ° с. В этот момент, температура1. ЭлектролизерC, E, F, G, H и D — около 87В настоящее время, и температуры1. ЭлектролизерРазделы A, B и D увеличены на 1,9В настоящее время.

5 эффект реализации и анализ преимуществ проекта регулирования температуры для перегородок электролизеров

После технического обслуживания в августе 2022 года внутренний хлорщелочный завод а завершил все работы по реализации проекта регулирования температуры электролизеров отдельно. После того как система была введена в действие, наблюдения показали, что C, E, G и H1. ЭлектролизерS по-прежнему являются четырьмя электролизерами с самой высокой температурой, поэтому нет необходимости менять положение установки модуля управления температурой электролизеров. Температура воздуха в воздухе1. ЭлектролизерA является самым высоким среди остальных 4 электролизеров, и в целом1. ЭлектролизерыТемпература системы регулируется на основе1. Электролизер A. после корректировки в соответствии с заранее установленными оперативными процедурами Температура электролизера была повышена на 0,38-2,2 градуса, а напряжение в камере уменьшилось на 0,23-2,32в, при этом значительно снизилось напряжение в камере.

После внедрения системы регулирования температуры электролизера общий расход технологической электроэнергии снизился на 5032,23квт · ч/г. Исходя из 350 дней работы в год, годовая экономия при технологическом потреблении электроэнергии составила 1761280,5квт · ч/г. Плата за электроэнергию рассчитывается на уровне 0,4 юаней /(КВТ · ч), а инвестиции в оборудование и материалы составляют 541 900 юаней. В случае амортизации в течение 5 лет экономические выгоды составляют 601 551,20юаней/год.

6. Выводы

Из-за различий во времени замены мембраны и условиях работы клеток возникают объективные проблемы с отклонениями температуры клеток между восемью электролизерами. Однако из-за ограничений в отношении конструкции процесса регулирования температуры в камере и требований к показателям температуры в камере невозможно обеспечить оптимальное регулирование температуры во всех восьми камерах с помощью существующих процессов. В настоящее время внутренний хлорщелочный завод а играет ведущую роль в обеспечении независимого регулирования температуры электролизеров в хлорщелочной промышленности. В результате реализации этого проекта по модификации было сокращено отклонение температур между 8 электролизерами и повышена общая рабочая температура системы католитов, что привело к дальнейшему сокращению потребления энергии в процессе каустической соды со значительным энергосберегающим эффектом. Она имеет большое рекламное значение в отрасли. Как опытная инженерная компания в области хлорщелочи,БПЦ стремится предоставлять услуги по модернизации хлорщелочной промышленности во всем мире.

- привет! - привет! Добро пожаловать обратно.

Как у тебя дела?

БПЦ является лидером китая по зарубежному маркетингу и продажам хлорщелочи, а также ведущей компанией по предоставлению услуг по производству хлорщелочи и каустической соды для глобальных клиентов.

+86-10-67711588

Room 401-1, No. 20 Kechuang 14th Street, BDA, Beijing, China